- 首页

-

产品中心

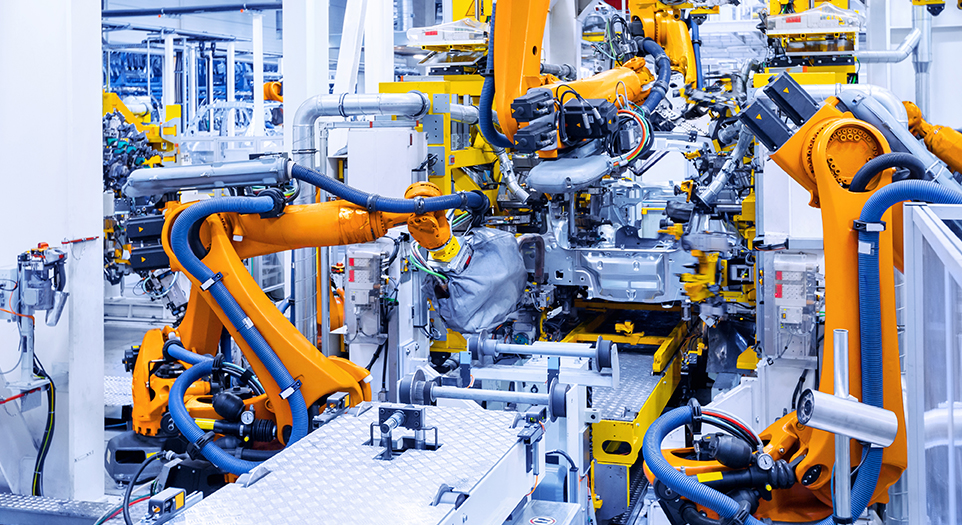

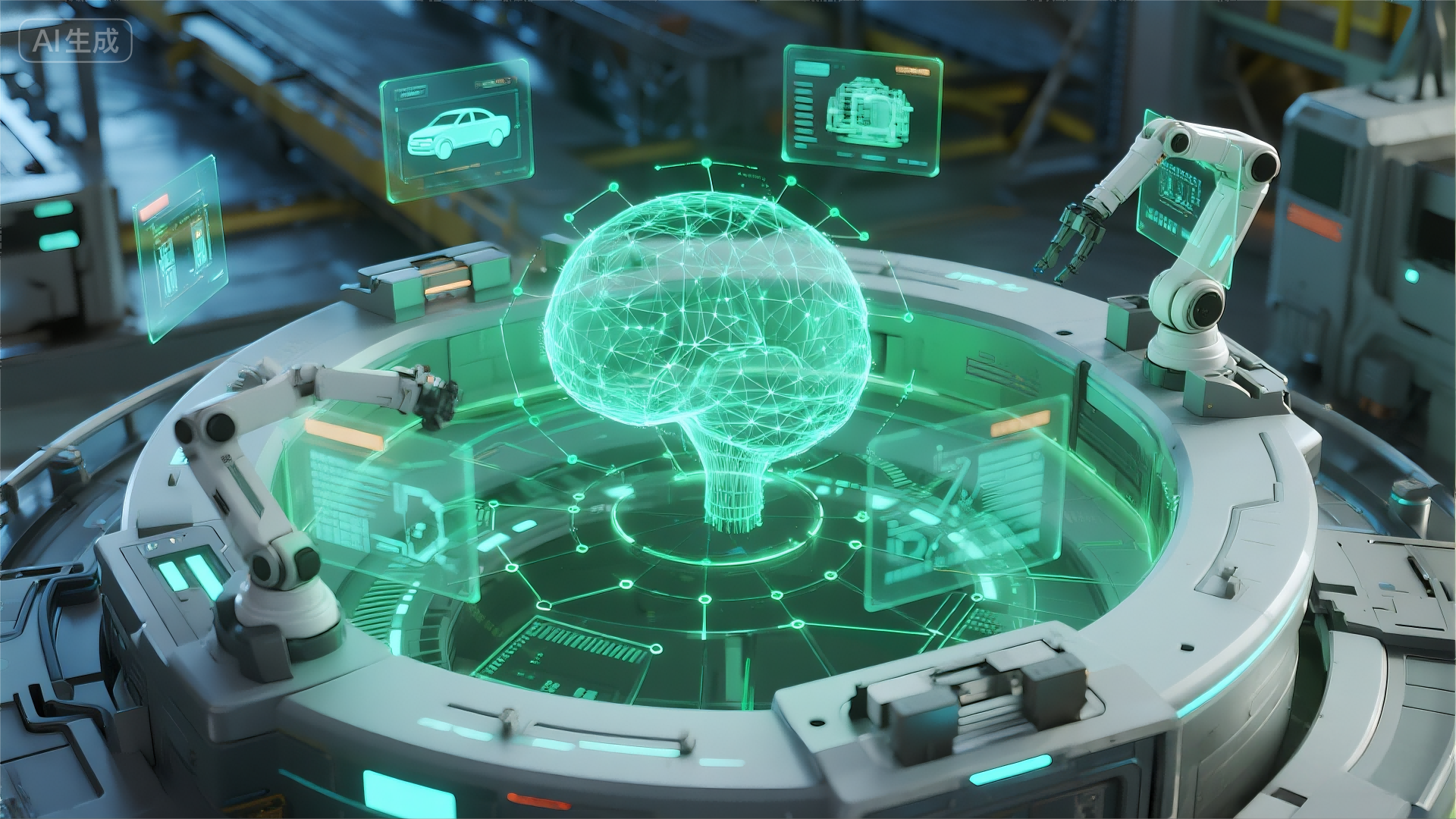

数字化工厂的业务大脑——打造数字化工厂从订单到交付的一体化平台,提供灵活插拔的业务组件,覆盖从生产管理、质量管控、设备运维到仓储物流的全业务场景。

数字化工厂的业务大脑——打造数字化工厂从订单到交付的一体化平台,提供灵活插拔的业务组件,覆盖从生产管理、质量管控、设备运维到仓储物流的全业务场景。 数据驱动的数字孪生及仿真平台,可基于制造工厂产线设备模型、布局、属性、特征、机理、行为,以及业务相关的运行规则构建虚拟空间的孪生工厂及运营仿真应用。

数据驱动的数字孪生及仿真平台,可基于制造工厂产线设备模型、布局、属性、特征、机理、行为,以及业务相关的运行规则构建虚拟空间的孪生工厂及运营仿真应用。 以“0”代码为设计理念,工业物联网(IIoT)为核心,支持多种主流原生工业协议,实现海量工业设备互联与数据的实时采集、基于物模型的数据整合、可拖拽的工业组态平台及过程数据的统计分析。

以“0”代码为设计理念,工业物联网(IIoT)为核心,支持多种主流原生工业协议,实现海量工业设备互联与数据的实时采集、基于物模型的数据整合、可拖拽的工业组态平台及过程数据的统计分析。 提供制造领域数据的统一管理平台,包括模型管理、数据存储、数据治理、数据服务、指标管理与报表可视化平台,支撑实时决策、质量优化与合规审计,将工业数据转化为可靠资产。

提供制造领域数据的统一管理平台,包括模型管理、数据存储、数据治理、数据服务、指标管理与报表可视化平台,支撑实时决策、质量优化与合规审计,将工业数据转化为可靠资产。 通过将人工智能技术融入IT、OT、及DT,实现跨领域技术的深度融合,全面提升数字化工厂的智能程度。

通过将人工智能技术融入IT、OT、及DT,实现跨领域技术的深度融合,全面提升数字化工厂的智能程度。 把生产装进APP,构建易上手、低成本、可配置、轻量化部署的管理工具,为中小企业的数字化转型按下加速键。

把生产装进APP,构建易上手、低成本、可配置、轻量化部署的管理工具,为中小企业的数字化转型按下加速键。 - 解决方案

- 典型案例

- 生态合作

- 关于我们